实施注意事项:以下是实施过程中的一些注意事项。领导的参与和重视,对推广会起到事半功倍的作用。6S实施是一个习惯养成和观念转变的过程,需要日常检查监督,定期评估,奖惩,总结。做好打持久战的准备,用好实施工具。比如看板管理、评比竞赛、定点摄影、评比结果展示等区域分工和职责要明确,不能有重叠和遗漏。对人负责是生产现场如何做好6S管理的几点说明。希望我的回答对你有帮助和启发。欢迎大家发表自己的看法,留下评论进行讨论,会持续为大家带来生产运营和精益改善相关的文章。如果你认为有帮助,请点赞并转发支持。高质量的创作需要你的支持。

生产现场如何做好6S管理?

回答这个问题,准备从下面几个方面来分析,和大家一起分享我执行6S管理的经验5S起源于日本,最早用于有效管理生产现场的人机料法环等生产要素,5S对日本生产现场的管理模式产生了巨大的冲击,掀起推行5S的浪潮,后来增加了安全Safety,形成今天的6S概念。在讲如何推行6S之前,首先来讲解6S具体包含哪些内容,怎么来理解6S6S包含的具体内容根据我的理解简要讲解一下每项的重点整理SEIRI就是要判断要还是不要,不要的东西清理出现场,杜绝乱堆乱放,整顿SEITON对判断为要的必须品按照规定和标识进行放置,这里要注意考虑定点定容定量的科学性,例如使用频率高的物料要就近放置等,清扫SEISO对整理的区域进行清扫,废弃的辅料杂物垃圾进行清扫,清洁SEIKTSU对前面3S的进行标准化制度化,例如编制作业指导书,素养SHTISUKE遵守工厂规定,养成良好的习惯,安全SAFETY消除安全隐患,避免安全事故发生,接下来我们来了解一下为什么要推行6S管理,推行6S管理的目的和意义提升企业形象,6S是企业管理活动的基础,是企业管理水平和精神风貌的展示,营造整洁舒适安全的工作环境,给员工家的感觉,提升工作效率,减少了不必要的浪费,例如不合理的寻找和搬运时间提升了员工工作态度,消除了不良现象,提高产品品质,采取了安全保护措施,培养了安全意识,降低了安全事故发生概率,提高了员工素质,提高员工执行力,提升了企业核心竞争力推行6S管理的流程下面结合个人经验和大家讲一下推行6S的流程,供大家参考成立6S推行管理委员会,需要公司高层领导带队,中层领导为组员制定推行6S管理的阶段性目标和终极目标制定推行6S管理的实施计划和详细时间节点,并且需要全企业公示,部门宣导6S内容培训,可以找外部专家或者企业领导对员工进行培训,另外晨会宣导的作用不可忽视,宣传栏板报等都可以利用宣誓启动,可以通过员工代表宣誓签署军令状等方式增加仪式感6S推行实施,严格按照6S标准和要求全工厂推行6S管理考核和评比,制定合理的科学的考核标准,组织委员会成员对各项指标进行评比结果公示和奖惩,评比的结果在企业公示栏进行公示,利用好流动红旗,红牌等方式,可以设置现金奖励等总结和持续改进,对巡查考核中发现的问题进行深层次原因分析并制定行之有效的纠正改善措施,持续提升企业6S管理水平。

6S推行中的注意事项下面分享几个推行过程中的注意事项领导的参与和重视对推进会起到事半功倍的作用6S推行是个习惯的养成观念改变的过程,需要每天的巡检督查,定期的评比奖惩和总结,做好打持久战的准备利用好推行工具,例如看板管理评比竞赛定点拍照对比成果展示等区域划分和职责要明确,不能有交叉或者遗漏,要负责到人以上是关于生产现场如何做好6S管理的几点讲解,希望我的回答能够对你有一定的帮助和启发,欢迎大家发表看法,留言讨论,将持续给大家带来生产运营和精益改善相关的文章,觉得对你有帮助请点赞转发支持一下,优质的创作需要你的支持!。

公司天天提出的6s管理,大家对6s的理解到底是什么?大家可以谈谈么?

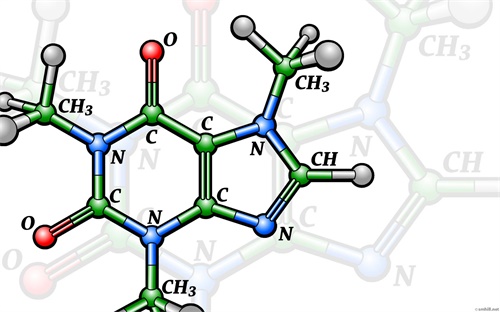

不请自来的分享干货,从不隐瞒。我是明歌,前麦肯锡战略顾问和埃森哲管理顾问。我有13年的职场经验,是个喜欢用思维导图构造PPT的老司机。欢迎关注我的头条号,一起成为职场精英。核心观点6S管理起源于日本,是现场管理的管理规范,即要求生产现场整理、清洁、保洁、教育、安全。是一套制度化、规范化的制度文件和操作标准,从文字上可能很难理解。今天我就用思维导图来拆解一下。

文章TAG:6s现场的不足有哪些 6s 现场 理解