高硅钼球铁为什么放铬,为什么要在钢铁中加入稀土元素

来源:整理 编辑:高铁查询 2022-08-11 22:28:34

1,为什么要在钢铁中加入稀土元素

2,铬在球墨铸铁中的作用

1.铬;数量级为0.5%时,能稍细化石墨,阻止铁素体的形成,增加珠光体的数量。 2.Cr有升高奥氏体共析分解温度的作用,同时铬本身又能稳定珠光体,阻碍珠光体的分解,因此铬有改善铸铁耐热性的能力。在含铬量高时,由于可直接影响到皮下氧化膜的性质,因而更可是耐热性提高。 3.铬是反石墨化元素 4.易产生碳化物高铬型的球墨铸铁主要用于抗磨,耐热的零件。普通的球墨铸铁还是要控制其含量的。

3,球墨铸铁含铬的标准

球墨铸铁含铬量低于0.4%时,砂型内冷却一般可以避免共晶碳化物形成。而在较薄断面中,需视铸铁的共晶度及冷却速率而定。铬的反石墨化的能力大致可与相同数量的硅的石墨化能力相抵消,融入奥氏体的铬降低其中碳活度,有稳定奥氏体的作用。

4,向高铬钢中加入硅和铝主要能起到什么作用

向高铬钢中加入硅和2113铝主要能起到什么作用硅对提高铬钢抗氧化能力的作用很显著,含5%铬及1%硅的钢,抗氧化的能力可与12%铬钢相等.如使钢在52611000℃能抵抗氧化,含0.5%硅时需要22%的铬,如加入2.5~3%的硅以后,只需要12%的铬就可以了.有资料还介绍,向Cr15Ni20的铬镍钢中加2.5%的硅,抗氧化性能可相当4102Cr15Ni60的铬镍合金. 向高铬钢中加铝也能使抗氧化性能1653显著提高,它的作用与加硅的回功能相仿. 向高铬钢中加硅和铝的目的:一是为了进一步提高钢的抗答氧化性能,二是为了节约用铬. 硅和铝对提高铬钢抗氧化性能的作用虽然很大,但也有很多缺点.最主要的是它使钢的晶粒粗化和脆性倾向增大.

5,为什么铁加入铬之后可以防氧化

因为铬比铁易氧化,但是在氧化环境中它的表面可以生成钝化膜,有很高的耐腐蚀性。所以铁中加入铬,当铬的含量达到一定量(记得应该大约是12 ~13%)以上时,就成为不锈钢了铬 铬是一种具有银白色光泽的金属,无毒,化学性质很稳定,有延展性,含杂质时硬而脆。熔点1857c,沸点2672c,密度单晶为7.22克/厘米3,多晶为7.14克/厘米3;铬,原子序数24,原子量51.9961。铬的名称来自希腊文chroma,意为颜色。因为这种元素以多种不同颜色的化合物存在,故被称为“多彩的元素”。在地壳中的含量为0.01%,居第17位。 铬是重要的战略物资之一,由于它具有质硬、耐磨、耐高温、抗腐蚀等特性,在冶金工业、耐火材料和化学工业中得到了广泛的应用。自然界不存在游离状态的铬,主要含铬矿石是铬铁矿。 不锈钢中便含有12%以上的铬。常见的铬化合物有六价的铬酐、重铬酸钾、重铬酸钠、铬酸钾、铬酸钠等;三价的三氧化二铬(铬绿、cr2o3);二价的氧化亚铬。铬的化合物中以六价铬毒性最强,三价铬次之。 铬的污染主要由工业引起。铬的开采、冶炼、铬盐的制造、电镀、金属加工、制革、油漆、颜料、印染工业,都会有铬化铬氧化的热效应较大,故提高温度不利于铬的氧化. 6.2.3.2铬的还原 炉料中的铬在低温下,能大量氧化进入渣中,但...实际上铬和碳时同时氧化的,只不过随着温度的提高它们的氧化程度有相反的变化.因此,铬与碳就出现了选择性氧化的特点...

6,什么是高铬镍钼奥氏体不锈钢

奥氏体不锈钢,是指在常温下具有奥氏体组织的不锈钢。钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织。奥氏体铬镍不锈钢包括著名的18Cr-8Ni钢和在此基础上增加Cr、Ni含量并加入Mo、Cu、Si、Nb、Ti等元素发展起来的高Cr-Ni系列钢。奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,如加入S,Ca,Se,Te等元素,则具有良好的易切削性。高铬镍钼奥氏体不锈钢 是指在常温下具有奥氏体组织的不锈钢。钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织。奥氏体铬镍不锈钢包括著名的18Cr-8Ni钢和在此基础上增加Cr、Ni含量并加入Mo、Cu、Si、Nb、Ti等元素发展起来的高Cr-Ni系列钢。奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,如加入S,Ca,Se,Te等元素,则具有良好的易切削性。 特性 酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。此类钢中的含碳量若低于0.03%或含Ti、Ni,就可显著提高其耐晶间腐蚀性能。高硅的奥氏体不锈钢对浓硝酸具有良好的耐蚀性。由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用。316l对应的国标是022cr17ni12mo2 1 7个铬 2个钼2205对应的国标是 022cr23ni5mo3n 23个铬 3个钼再来看下904l对应的国标20cr-24ni-4.3mo-1.5cu 20个铬 4个多钼 没有具体的定义 因为这里可以用相对论来说 。不过要看你怎么样,316l不锈钢耐腐蚀性已经很强了。实在不行可以选择2205

7,为何硅酸盐水泥叫波特兰水泥

1824年英国人J.阿斯普丁用石灰石和粘土烧制成水泥,硬化后的颜色与英格兰岛上波特兰地方用于建筑的石头相似,被命名为波特兰水泥波特兰水泥因起源于英国Portland而得名,在我国称作硅酸盐水泥。普通硅酸盐水泥或普通波特兰水泥指硅酸盐水泥含有5~20%的活性混合材。普通硅酸盐水泥或普通波特兰水泥指硅酸盐水泥含有5~20%的活性混合材。更高混合材含量(大于20%)的硅酸盐水泥,水泥名称包含混合材名称,例如矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰硅酸盐水泥、复合硅酸盐水泥(含两种以上混合材)。更高混合材含量(大于20%)的硅酸盐水泥,水泥名称包含混合材名称,例如矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰硅酸盐水泥、复合硅酸盐水泥(含两种以上混合材)。原因:1824年英国人J.阿斯普丁用石灰石和粘土烧制成水泥,硬化后的颜色与英格兰岛上波特兰地方用于建筑的石头相似,被命名为波特兰水泥,波特兰水泥因起源于英国Portland而得名,在我国称作硅酸盐水泥。1.水泥简介:凡以硅酸钙为主的硅酸盐水泥熟料,5%以下的石灰石或粒化高炉矿渣,适量石膏磨细制成的水硬性胶凝材料,统称为硅酸盐水泥(Portland cement),国际上统称为波特兰水泥。硅酸盐水泥分两种类型,不掺加混合材料的称为Ⅰ型硅酸盐水泥,代号P·Ⅰ;掺加不超过水泥质量5%的石灰石或粒化高炉矿渣混合材料的称为Ⅱ型硅酸盐水泥,代号P·Ⅱ。2.矿物组成:硅酸盐水泥的主要矿物组成是:硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙。硅酸三钙决定着硅酸盐水泥四个星期内的强度;硅酸二钙四星期后才发挥强度作用,约一年左右达到硅酸三钙四个星期的发挥强度。铝酸三钙强度发挥较快,但强度低,其对硅酸盐水泥在1至3天或稍长时间内的强度起到一定的作用;铁铝酸四钙的强度发挥也较快,但强度低,对硅酸盐水泥的强度贡献小。1824年英国人J.阿斯普丁用石灰石和粘土烧制成水泥,硬化后的颜色与英格兰岛上波特兰地方用于建筑的石头相似,被命名为波特兰水泥记得采纳啊

8,镍基高温合金中铬元素主要起什么作用

各成分元素的功用:1.碳、硅、锰、硫、磷是生铁及碳素钢中的主要杂质元素,俗称为“五大元素"。因为它们对钢铁的性能影响很大,一般分析都要求测定它们。2.铬(Cr):在结构钢和中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。3.(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。4.钼(Mo):钼能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变)。结构钢中加入钼,能提高机械性能。 还可以抑制合金钢由于火而引起的脆性。在工具钢中可提高红性。5.钛(Ti):钛是钢中强脱氧剂。它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性。改善焊接性能。在铬18镍9奥氏体不锈钢中加入适当的钛,可避免晶间腐蚀。6.钒(V):钒是钢的优良脱氧剂。钢中加0.5%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。7.钨(W):钨熔点高,比重大,是贵生的合金元素。钨与碳形成碳化钨有很高的硬度和耐磨性。在工具钢加钨,可显著提高红硬性和热强性,作切削工具及锻模具用。8.铌(Nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。9.(Co):钴是稀有的贵重,多用于特殊钢和合金中,如热强钢和磁性材料。10.(Cu):武钢用大冶矿石所炼的钢,往往含有铜。铜能提高强度和韧性,特别是大气腐蚀性能。缺点是在热加工时容易产生热脆,铜含量超过0.5%塑性显著降低。当铜含量小于0.50%对焊接性无影响。12.(Al):铝是钢中常用的脱氧剂。钢中加入少量的铝,可细化晶粒,提高冲击韧性,如作深冲薄板的08Al钢。铝还具有抗腐蚀性能,铝与铬、硅合用,可显著提高钢的高温不起皮性能和耐高温腐蚀的能力。铝的缺点是影响钢的热加工性能、焊接性能和切削加工性能。13.硼(B):钢中加入微量的硼就可改善钢的致密性和热轧性能,提高强度。14.氮(N):氮能提高钢的强度,低温韧性和焊接性,增加时效敏感性。

9,高锰钢中加了钼为什么还是不耐磨

钼是高锰钢中常用的合金元素,钼在高锰钢中的主要作用有以下三方面: 1)钼在450-600℃之间能够有效地抑制渗碳体聚集,导致钼的碳化物以极细小尺寸弥散分布于奥氏体中,通过弥散强化作用,强化奥氏体组织,使高锰钢的强度和硬度增加,形变硬化性能增强,从而改善抗磨能力。 2)钼能有效抑制高锰钢冷却过程中晶界碳化物的析出。高锰钢中加铬则使晶界碳化物析出倾向大大提高,高锰钢中钼、铬两种元素的复合加入,可使两种合金元素的有益作用同时发挥出来。 3)钼和镍在抑制奥氏体析出针状碳化物方面有相似的作用,高锰钢加钼后,针状碳化物变短,数量显著减少,析出温度提高,可使铸件的脆化温度提高到350℃左右。因此,含钼高锰钢主要用于厚壁铸件,也适用于工作在较高温度(<350℃)的零件。由于高铬耐磨白口铸铁铸态硬度较高,直接加工效率低,为了改善加工性能,可按以下工艺进行软化退火。先将铸件在室温下装入热处理炉,然后随炉缓慢升温至400℃左右保温1~2 h,随后将炉温升至600~ 650℃再保温1~2 h,之后以不超过150℃/h的升温速度,将炉温升至930~980℃后进行奥氏体化,且奥氏体化时间不少于1 h。随后以不大于60℃/h的冷速炉冷到820℃,再以10~15℃/h的速度将炉温降至700~ 720℃,并在此温度保温4~20 h(工件越厚其保温时间应越长)后停炉,铸件可视情况随炉冷却或出炉置于静止的空气中冷却至室温。具体生产中,若所处理铸件形状较为简单,也可采用较快速的退火工艺,即在温升至950℃并保温3h后停炉,之后可随炉冷却至400℃左右,然后打开炉门,继续冷却至300℃以下,铸件即可出炉空冷。图4-48所示为壁厚不超过100 mm且外形较复杂的高铬耐磨铸件典型软化退火处理工艺。高铬耐磨铸铁退火后的基体为球状珠光体组织,硬度值介于350~450 hbw之间,可加工性能良好。值得注意的是,凭作者多年生产高铬白口铸铁的经验发现,当硅的质量分数≤0.8%时,高铬白口铸铁经较快速的退火工艺高温退火后加工十分困难;而硅的质量分数≤0.5%时,高铬白口铸铁经较快速的退火工艺高温退火后,硬度太高几乎无法加工;当硅的质量分数≥1. 5%时,高铬白口铸铁经高温退火后容易加工,且高温淬火后硬度偏低,硬度一般为45~ 50 hrc,产品硬度因不合格易造成报废。因此,生产中对于需要加工的高铬白口铸铁铸件,建议将硅的质量分数控制在0. 8%~1. 0%之间为宜。

文章TAG:

高硅钼球铁为什么放铬高硅 为什么 什么

大家都在看

江苏大学与扬州大学,扬州大学学的是什么

2022-04-16

nokia推盖手机,这款夏普翻盖手机

2022-04-07

小白怎么入门网络安全,网络安全软件

2022-04-07

如何查自己以前用过的手机号码 快来查查你名下的手机号码

2022-04-09

这78篇文言文告诉你,文言文信达雅是什么意思

2022-04-09

马伸桥都有什么快递,公安蓟州分局马伸桥派出所

2022-04-11

人类为什么不能冬眠,人为什么不能冬眠

2022-04-11

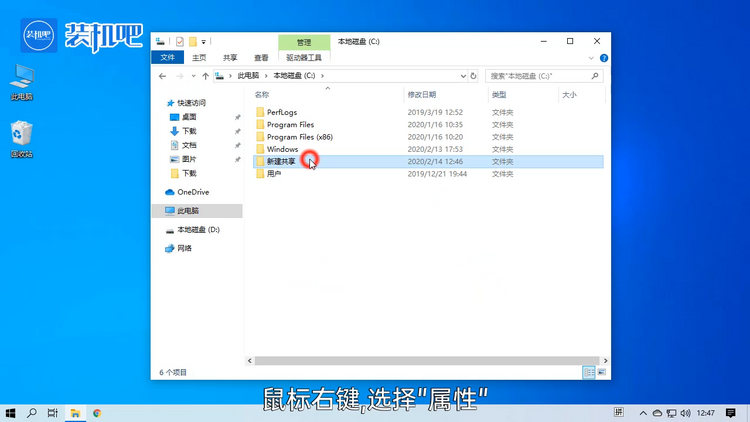

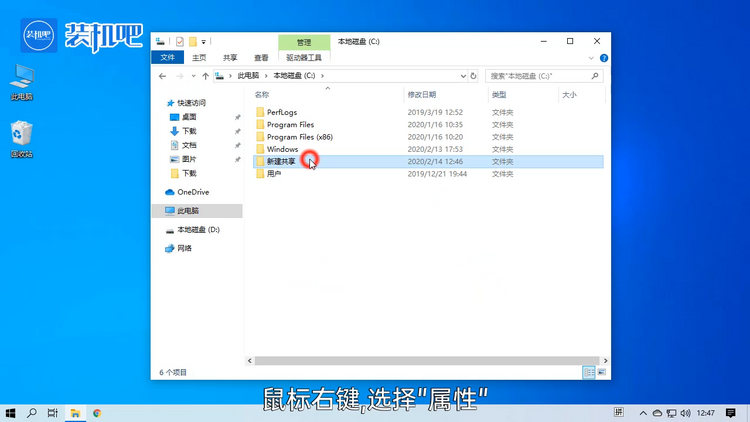

局域网共享文件(通过局域网共享文件)

2022-04-19

狗吃骨头怎么吃日记,我就要吃鸡的骨头怎么拿给狗吃

2022-04-21

成年边牧犬一天吃多少狗粮,边牧一天吃多少狗粮

2022-04-22

怎么折赛尔号里的胶囊,躲不过的直播套路

2022-04-26

雾霾我们还要忍受多久,白宫要求美国民众忍受病毒

2022-04-27

一加5系统有哪些功能吗,一加5好还是小米6好

2022-04-28

手机多久更新下一代,现在的手机更新速度太快了

2022-05-01

狗狗一顿该喂多少合适狗一天喂几次好,幼犬应该喂多少

2022-05-03